Multi Jet Fusion

3D-Druck für Prototypen und Kleinserien aus Kunststoff

Bei der HP Multi Jet Fusion Technologie (MJF) handelt es sich um ein pulverbasiertes 3D Druck Verfahren. In einem einzigen Druckvorgang können mehrere Versionen spezieller Bauteile kostengünstig gedruckt und miteinander verglichen werden. So kann der Entwicklungsprozess bei Prototypen wesentlich beschleunigt werden.

Wir haben uns bei IMF-3D bewusst für das HP Multi Jet Fusion-Verfahren entschieden, da hier sehr flexibel auf individuelle Fertigungsanfordernisse mit hohen Qualitätsansprüchen und funktionellen Möglichkeiten eingegangen werden kann.

Stärken der Multi Jet Fusion

WIE FUNKTIONIERT DAS MULTI JET FUSION-VERFAHREN?

Der Druckprozess beim Multi Jet Fusion teilt sich im wesentlichen auf zwei Stationen und Abläufe auf. In der Processing Station wird die Build Unit mit dem gewünschten Material befüllt. Danach wird sie in die Printing Station übertragen und der Druck beginnt.

Der Vorgang ähnelt stark vereinfacht dem gewohnten Papierdruck: Auf die gesamte Arbeitsfläche wird eine dünne Schicht des Pulverkunststoffs aufgetragen. Ein Druckschlitten sprüht eine wärmeleitende Flüssigkeit (‚Fusing Agent‘) auf, die danach mit einem Infrarotlicht bestrahlt wird und wodurch das Material verschmilzt.

Um die verschmolzenen Flächen wird der sog. ‚Detailing Agent‘ aufgetragen, der nach der Hitzebelichtung für scharfe Konturen sorgt. Schicht für Schicht wird so das Bauteil additiv zusammengesetzt.

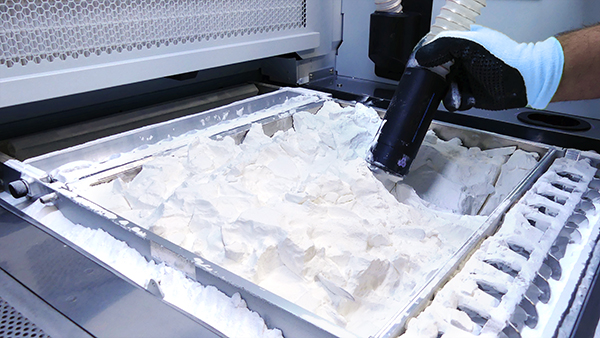

Ist der Druckvorgang beendet, kühlt die Build Unit ab. Zum Abschluss wird das überschüssige Pulvermaterial abgesaugt und das Bauteil gereinigt. Danach kann es sofort nachgearbeitet und veredelt werden.

ANWENDUNGSBEREICHE & FERTIGUNGSBEISPIELE FÜR MULTI JET FUSION

Von der Sci-Fi-Technologie zum professionellen Fertigungsstandard – der 3D-Druck hat sich in den letzten Jahren gemausert. Immer mehr Branchen erkennen die Vorteile der Additiven Fertigung für die Umsetzung eigener Ideen. Vom Prototypen über das Ersatzteil hin zu hochwertigen Kleinserien. Vor allem das Multi Jet Fusion-Verfahren liefert hier Ergebnisse, die in den Eigenschaften wie Präzision, Detailgrad oder Haltbarkeit mit traditionellen Verfahren locker mithalten kann.

Materialien für 3D-Druck mit Multi Jet Fusion

Die verfügbaren Materialien beim Multi Jet Fusion erweitern die Möglichkeiten im 3D-Druck.

Die Kunststoffe bestechen durch robuste, hochdichte und funktionale Eigenschaften.

Polyamid (PA 12)

Polyamid 12 (PA 12) ist ein thermoplastischer, teilkristalliner und linear aufgebauter Kunststoff mit einer sehr hohen Verarbeitungsqualität. Die Materialeigenschaften dieses Kunststoffes kennt man sonst nur vom Spritzguss. Aus PA 12 lassen sich komplexe und filigrane Formen herstellen, welche gleichzeitig verblüffend stabil sind. Standardmäßig setzen wir PA 12 Kunststoff für unseren 3D-Druck ein. Sollte Ihr Druckteil aber besondere Materialeigenschaften benötigen, können auch spezielle Kunststoffe im MJF eingesetzt werden.

Weitere Kunststoffe für MJF

Antworten auf wichtige Fragen über den 3D-Druck mit Multi Jet Fusion

Mit dem MJF 5200 können erstmals Bauteile in Kleinserie additiv gefertigt werden, deren Stückkosten mit Spritzgussbauteilen konkurrieren können. Dadurch kann in vielen Fällen auf die kostspielige Herstellung komplizierter Spritzgusswerkzeuge verzichtet werden.

Aber auch bei der Herstellung von Einzelteilen und Prototypen bietet der MJF 5200 mit neuester Parameterüberwachung und höchster Effizienz Vorteile gegenüber allen bisher da gewesenen Anlagen.

Sie haben eine Idee, aber noch kein fertiges 3D-Modell? Kein Problem. Wir unterstützen Sie gerne bei der konstruktiven Ausgestaltung und Umsetzung ihrer Vorstellungen. Sprechen Sie uns einfach an und profitieren Sie vom Know-how und der Erfahrung unseres Konstruktionsteams.

Wir überprüfen jeden Datensatz vor der Erstellung eines Angebots. Sollten unsererseits Bedenken bzgl. der Herstellbarkeit bestehen, setzen wir uns mit Ihnen in Verbindung, um gemeinsam eine Lösung zu finden.

Der Bauraum des HP Multi Jet Fusion 5200 misst 380 × 284 × 380 mm. Das bedeutet, jedes zu druckende Teil muss innerhalb eines Quaders dieser Größe Platz finden. Es empfiehlt sich jedoch, noch etwas Spielraum zu lassen, damit das Teil für ein optimales Druckergebnis entsprechend ausgerichtet platziert werden kann.

Auf Anfrage ist es aber auch möglich, durch verschiedene Verbindungstechniken größere Bauteile zu realisieren.

In der Regel sind bei Bauteilen bis zu einer Größe von 100 mm maximale Abweichungen von ±0,2 mm zu erwarten.

Bei größeren Abmessungen wird eine Toleranz von 0,2% angegeben. Wie maßhaltig das Ergebnis schlussendlich ist, hängt stark von der Form und Materialverteilung innerhalb des Werkstücks ab. Gerne nehmen wir eine taktile Vermessung ihres Bauteils auf der Koordinatenmessmaschine vor und stellen Ihnen ein Messprotokoll aus. Dazu steht uns durch unsere interne CNC-Fräsabteilung die Möglichkeit zur Verfügung, die Bauteile nachzubearbeiten und so noch genauere Fertigungsergebnisse zu erzielen.

Polyamid 12 ist beständig gegen eine Vielzahl im technischen Bereich verwendeter Substanzen wie Fette / Öle, Ottokraftstoff, Bremsflüssigkeit DOT 3, diverse Kohlenwasserstoffe und Laugen. Die mechanische Belastbarkeit des Materials ist nicht von der Beanspruchungsrichtung anhängig (isotropes Gefüge). Die Stabilität wird daher maßgeblich durch die Wandstärke und Versteifungsrippen im Bauteil beeinflusst.

In der Regel werden Anfragen innerhalb von 1-2 Werktagen bearbeitet. Sonderregelungen sind jedoch möglich.

Wir unterstützen gängige 3D-Datenaustauschformate wie STEP, STL sowie Native Daten von Siemens NX und Catia V5. Sollten Sie über ein abweichendes Dateiformat verfügen, sprechen Sie uns an. Sofern mit unseren Schnittstellen möglich, übernehmen wir gerne die Konvertierung für Sie.